大豆入仓、出仓过程及清仓机的操作

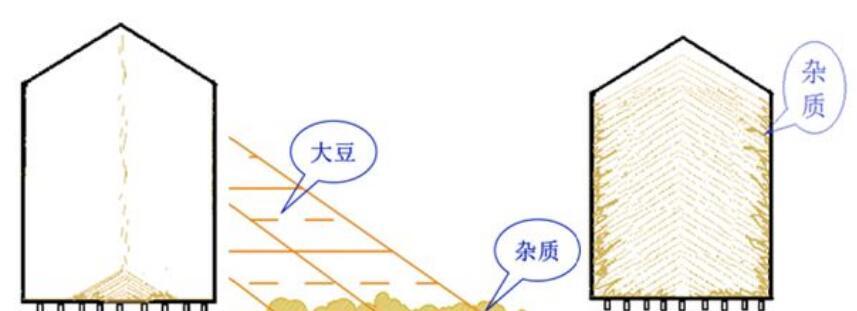

大豆一般由筒仓顶部中心的入口输入筒仓。大豆垂直下落致地面后,在仓底的中心位置开始形成圆锥形堆积。同时,大豆中混入的杂质和粉尘与飞溅出的大豆颗粒在仓底各处散落。随着大豆不断的进入筒仓,以及杂质的自动分级,仓底面上堆积的杂质和粉尘会增多,形成一层由大豆、粉尘和杂质混合形成的杂质层。直至整个底面被大豆铺满。这个杂质层,如果不能定期清理,经过一段时间后,由于水分、压力、温度等因素的作用,可能变硬,较难清除。

随着大豆的持续进仓,其中的杂质,在自动分级的作用下,大多数流向了仓壁,使靠近仓壁处的大豆中的杂质含量大大高于中部大豆中的杂质含量。这也是所谓部分大豆挂壁的起因之一。

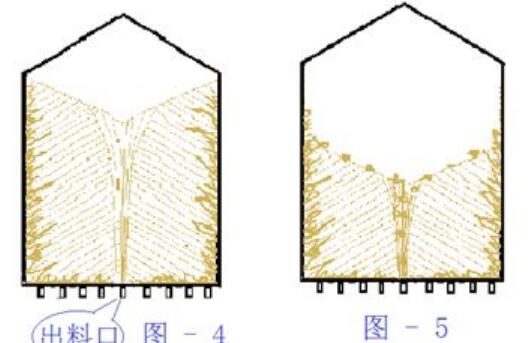

如平底筒仓一般会沿直径方向在仓底设计一排出料口。按筒仓直径的大小,出料口的数量可能有5个,7个或9个。出料时,应首先打开靠近中间的出料口,以避免在出料过程中,仓内大豆对仓壁所产生的侧压力失衡,造成筒体损坏。在出料过程中,位于中心部位的大豆会自上而下首先出仓,形成倒锥形出料.

当大豆流出到某种程度时,聚集在仓壁处、并裸露出的杂质开始以不规则的形态或大或小,成团的、且不定时的流向倒锥的中部,并随着倒锥体中的大豆出仓。当这些成团的杂质流动到出料口时,可能会阻碍大豆的正常出仓。若阻碍发生,则需要操作工及时到现场疏通,避免影响正常的生产加工。

阻碍大豆正常出仓的原因,除少量杂质的尺寸较大外,还与出料阀的设计有关。现有的筒仓出料阀大多是按正方形闸板阀设计的,尺寸多为300mm X 300mm,或400mm X 400mm,如图6所示。大豆出仓时,按所需流量的大小,闸板的开度可能在80mm – 130mm之间,使出料的有效面积成长方形。由于闸板在其运动方向的开度较小,就容易使杂质团中较大尺寸的杂质在通过时受到阻挡,造成出料阻碍。为消除因为杂质团在出料口造成的阻碍,须***对出料阀门进行设计改进、或对现有的阀门进行改装。关键是将出料口有效面积的形状由较细的长方形尽量变为近似于方形或圆形。

操作工须***严格按照安全规程,采取安全措施,并经审批后进入仓内,靠人工将清仓机后部过多的大豆清除,再让行走机构适当后退,才能再次启动绞龙旋转电机。这样操作,还是存在一定的安全风险。为防止大豆板结现象的发生,对于可能存放较久的大豆,除设计强制通风外,还应在筒仓的设计阶段就考虑加装自循环系统,并定期按照各出料口由中间向两侧的顺序,依次进行循环倒仓,避免板结。对于已经使用的筒仓,为确保安全,建议根据各自筒仓群的布置,设法加装自循环系统,或简单采取用卡车在出口接料,再从原料接收进口处倒入筒仓的方式进行循环,以防不测。